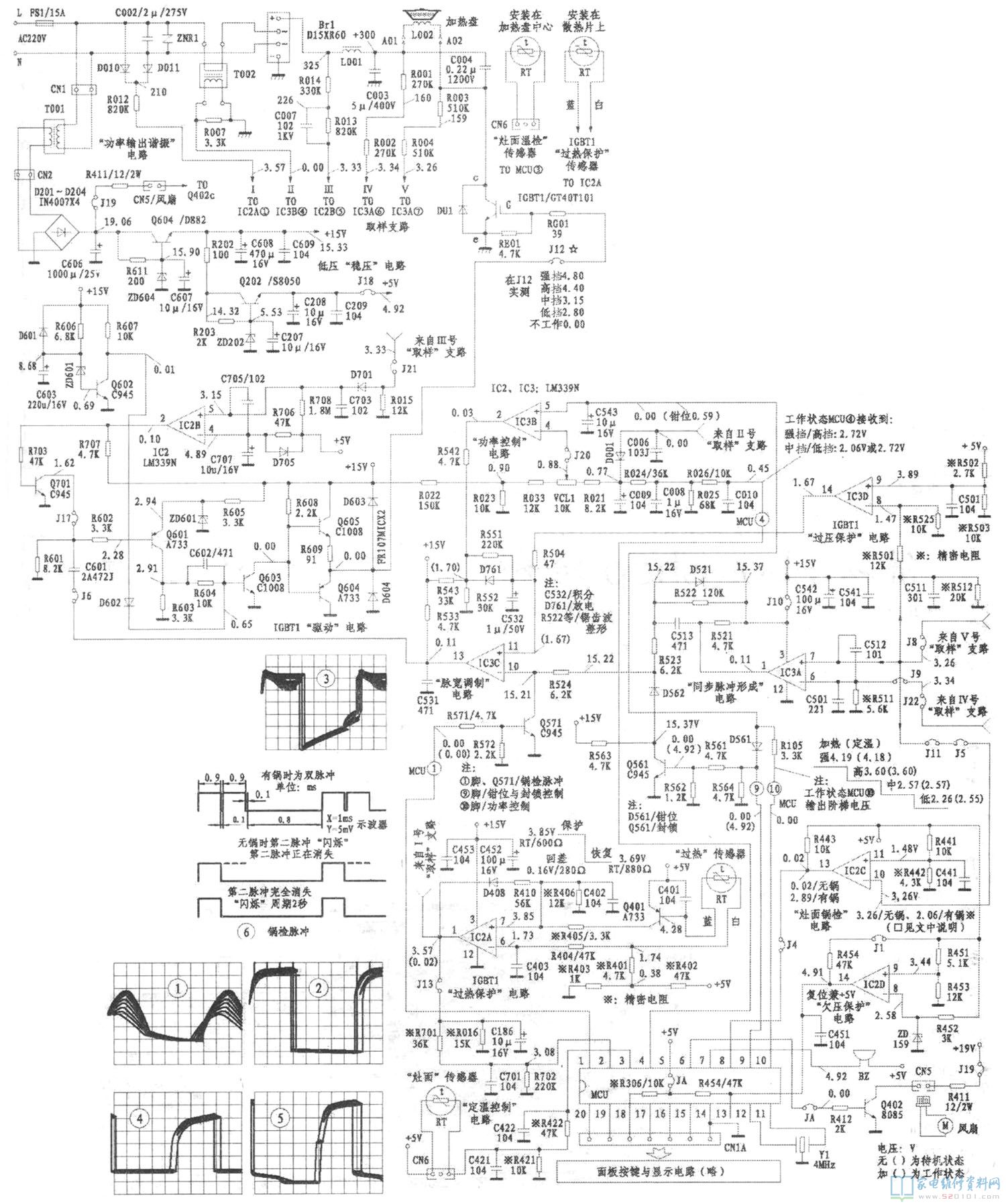

电磁炉都是由MCU统一控制,使其内部控制电路、检测电路及保护电路协调工作,否则电磁炉不但无法实现自动控制,而且也是非常不安全的。本文以乐邦C-15A型电磁炉为例,对电磁炉自动控制工作原理进行剖析(见下图所示),同时介绍几种故障的维修方法,供参考。

一、功率输出谐振电路

AC220V市电经交流输入电路、Br1整流,再经L001、C003滤波输出+300V直流电压,加到由加热盘线圈L002和C004组成的谐振回路,开关管IGBT1在驱动电路的激励下产生高频谐振,由谐振频率决定L002和C004的数值,实测本机强挡:25kHz,低挡:28.6kHz。为使电磁炉正常而安全工作,在功率输出谐振电路上安插了5条取样支路:I号对AC电源过压、欠压与浪涌取样;信号经电流互感器T002对AC工作电流取样;Ⅲ号对非稳压+300V取样;Ⅳ号对稳压+300V取样;V号对开关管IGBT1c极进行同步脉冲取样。另外还安置了两个温度检测点,一个是安装在加热盘中心的“灶面温检”传感器,另一个是安装在IGBT1散热片上的IGBT“过热保护”传感器。

二、同步脉冲形成电路

由于电磁炉是通过脉宽调制(PWM)来实现功率自动控制,因此需要对IGBT1c极进行脉冲取样,以使脉宽调制与所需调制的谐振周期保持同步关系(与同步取样有关的还有IGBT过压保护电路和灶面锅检电路)。该电路主要由比较器IC3A担当。将V号取样支路对IGBT1c极进行同步取样的脉冲加到比较器同相端⑦脚;将Ⅳ号取样支路对稳压+300V取样电压加到比较器反相端⑥脚进行比较,在比较器输出端①脚形成同步脉冲。取样脉冲如波形1所示,形成的同步脉冲如波形2所示。对比两个波形可以看出比较器IC3A的作用是,将不够规范的取样脉冲经过比较形成规范的同步脉冲。为适应脉宽调制原理需要,同步脉冲还需经C513、R522、D521组成的整形电路进行整形,转换成同步锯齿脉冲,如波形3所示,加到脉宽调制电路比较器IC3C反相端⑩脚。

三、功率控制电路

该电路主要由比较器IC3B担当并由MCU④脚检测。MCU⑩脚输出4种不同的标准控制电平,由低挡至强挡逐级呈梯形(加热状态:2.26V/2.57V/3.60V/4.19V;定温状态:2.55V/2.57V/3.60V/4.18V),加到IC3B同相端⑤脚。来自Ⅱ号取样支路对AC工作电流进行跟踪取样,经D001整流转换成取样电平加到反相端④脚。与⑤脚的标准电平进行比较,在输出端②脚所输出的将是按电磁炉功率瞬时变化规律而形成的脉冲。此脉冲经R551、C532积分,就可获得真正符合实际状况需要的功率控制电平,加到脉宽调制IC3C同相端11脚。D761为放电二极管,当IC3B②脚为低电平时,使C532上的积分电压迅速放掉,积分电路复零。来自Ⅱ号取样支路对AC工作电流进行的跟踪取样,同时还要受到MCU④脚的检测,正常MCU④脚应检测到2.06~2.72V的取样电压,如果取样电压出现异常,MCU将阻止电磁炉加热,并控制蜂鸣器发出相应的报警信号。

四、脉宽调制电路

该电路主要由比较器IC3C担当。如上所述,经积分电路形成真正符合实际状况需要的功率控制电平加到同相端11脚。与反相端⑩脚的同步锯齿脉冲进行比较,这种脉宽调制的原理是:当一个变化的直流控制电平与一个按锯齿脉冲规律变化的基准电平进行比较时,输出端13脚的跳变时间,将随着直流电平在锯齿脉冲斜坡上所对应位置发生变化而变化,从而实现脉宽调制。脉宽调制脉冲如波形4所示。

五、IGBT驱动电路

该电路由Q01~Q05等组成。脉宽调制脉冲经J6、C601加到驱动电路输入端,经Q601、Q603电压放大,Q604、Q605推挽功率放大输出驱动脉冲,经J12加到IGBT1的G极,使其导通/截止时间比按脉宽调制规律进行,驱动脉冲如波形5所示。IC2B为+300V过压保护,来自Ⅲ号对非稳压+300V取样电压加到同相端⑤脚,当取样电压超过反相端④脚4.89V时,输出端②脚由低电平跳变为高电平,Q701导通,将脉宽调制信号对地短路。Q602为+15v欠压保护,当+15V电压降低并使ZD601负极电压低于8.68V时,Q602截止,+15V经R607、D602使Q603饱和导通。一旦保护电路动作,将使驱动电路无输出。

六、IGBT过压保护电路

该电路主要由比较器IC3D担当。为避免IGBT1被过高的反峰电压击穿,将来自V号取样支路的同步取样脉冲,经R501、R525衰减(分压)后加到反相端⑧脚。当反峰电压过高(超过1.35kV)时,反相端⑧脚电平就会高于同相端⑨脚电平,输出端14脚由高电平跳变为低电平,使积分电容C532经R504放电,IC3C 11脚电平降低,13脚输出的脉宽变窄,IGBT1导通时间缩短,高频谐振幅度下降,从而达到IGBT过压保护目的。

七、IGBT过热保护电路

该电路主要由MCU②脚和比较器IC2A担当。安装在IGBT1散热片上的“过热保护”传感器,实际是一个负温度系数热敏电阻RT,温度上升.阻值下降,Q401 b极偏流增加,使IC2A反相端⑥脚电平上升。尚未加热时⑥脚1.73V,同相端⑦脚3.85V,①脚输出3.57V,RT阻值9k左右(与环境温度有关)。IGBT1工作后RT阻值开始下降,⑥脚电平上升,当RT阻值下降到600Ω左右时,⑥脚电平达到并超过3.85V,①脚由高电平3.57V跳变为低电平0.02V,MCU⑨脚立刻输出4秒低电平0.01V,停止加热。并且蜂鸣器发出4秒“嘀”的长音,此后MEU⑨脚输出1秒高电平4.92V,加热1秒,如此循环,直到“过热”现象消除,才能自动恢复正常加热。注意,IC2A是一种“滞回”比较器。当①脚由高电平眺变为低电平时,由于D408的存在使⑦脚电平被拉低,实测由3.85V降为3.69V。这样在⑦脚出现两个基准电平3.85V和3.69V(见图示)。形成“回差”电压0.16V。要使①脚重新跳变到高电平,则要求RT阻值必须恢复到880Ω左右,而不是进入保护时的600Ω左右。“滞回”比较器用在这里的目的是:一旦IGBT1进入过热保护,就需要给它一个足够的冷却时间,待温度下降到安全区后,方自动恢复工作,以免在第一个临界点3.85V上,频繁进入或退出保护。

八、定温状态控制电路

该电路由“灶面温检”传感器、MCU③脚、⑨脚、⑩脚及Q561、D561等组成。安装在加热盘中央的“灶面温检”传感器,也是一个负温度系数热敏电阻RT,温度上升,阻值下降,由MCU③脚检测灶面温度变化。在“定温”状态下,MCU 10脚输出相应的4种基准电平(见功率控制电路说明),当灶面温度达到并超过选定的“定温”温度时,MCU⑨脚由高电平4.92V跳变为低电平0.01V,经D561对MCU⑩脚输出进行钳位,使IC3B⑤脚电平降至0.59V,②脚则输出低电平0.03V,使脉宽调制电路IC3C 13脚无输出。另一方面,MCU⑨脚输出的低电平又使Q561截止,+15V经R563、D562加到IC3C 10脚,进一步封锁IC3c,确保13脚端无输出。当灶面温度低于选定的“定温”温度时,MCU⑨脚输出高电平,将钳位和封锁解除,恢复加热,从而达到”定温”(恒定温度)目的。

九、灶面锅检电路

该电路主要由MCU①脚、⑧脚和IC2C担当。灶面无锅或锅被突然移走及锅质不符合要求,这时V号支路对IGBT1 c极同步脉冲取样将发生特别明显的变化,将此明显变化加到IC2C反相端⑩脚,与同相端11脚基准电压比较,灶面检测信息由输出端13脚输出,由MCU⑧脚检测。实测:11脚无论有锅或无锅基准电平始终为1.48V不变。有锅:⑩脚2.09V,13脚2.89V;无锅:⑩脚3.26V,13脚0.02V。需要说明,10脚电平有锅时为“2.09”V,仍比11脚基准电平1.48V高,那么为什么比较器还会发生跳变呢?实验测试发现“2.09”并不是一个真实的“有效值”,这是因为“有锅”时加到⑩脚上的实际上是一个取样脉冲,普通表无法测出其真实有效值,所以只能用实测结果说明问题。无锅时蜂鸣器发出间隔2秒的“嘀、嘀……”提示音,加热灯或定温灯每秒闪烁1次,MCU⑨脚跳变为低电平,电磁炉停止加热。MCU①脚发出“锅检脉冲”,如果在30秒内检测到灶面有锅,电磁炉自动恢复工作。若超过30秒仍无锅,MCU发出自动关机指令,要想电磁炉工作必须重新启动。另外,MCU内部对当前工作状态进行计时,如果用户长达两小时对电磁炉无任何操作,则被视为电磁炉“无人看管”,为安全起见,MCU也将发出自动关机保护指令。

十、复位兼+5V欠压保护电路

该电路由MCU 13脚和IC2D担当。+5V电压正常时,IC2D同相端⑨脚电平3.44V,反相端⑧脚电平2.58V,输出端14脚输出高电平为4.91V,在这种情况下只要插上电源,蜂鸣器就会发出“嘀”的一声,表示MCU准备就绪,进入“待机”状态。如果+5V电压下降,由于ZD159稳压⑧脚电平2.58V保持不变,而⑨脚电平则随之降低,当⑨脚电平低于⑧脚电平时,IC2D 14脚跳变为低电平0V并被MCU 13脚接收,为避免MCU自身工作失常,则拒绝接收用户操作指令,蜂鸣器不发声,面板上各按键全部失灵。

十一、MCU--电磁炉的控制中心

该电磁炉MCU型号被厂家磨去,但不难看出它的功能与芯片87C1202A基本相当。共有20个引脚,其中②、③、④、⑧、13脚为检测脚,检测信息经内部进行处理并发出相应控制指令。①脚为“锅检脉冲”输出脚,而且无论灶面是否有锅,只要电磁炉开始工作它就一直输出,“锅检脉冲”好像脉搏一样,不停地跳动。有锅时为双脉冲,无锅时第二个脉冲时有时无,每两秒变换一次,呈“闪烁”状如波形6所示,对灶面进行锅检。MCU发出自动“关机”保护指令有两种,一种是“关机”但不关闭①脚“锅检脉冲”输出,这种“关机”可自动恢复;另一种是“关机”又关闭①脚“锅检脉冲”输出,这种“关机”不可恢复,即“死机”,要想电磁炉工作,必须重新启动。⑨脚的功能专为控制电磁炉“加热”或“不加热”,包括正常工作程序的控制,如在“定位”状态下,依据“灶面温检”信息,控制电磁炉进行间歇加热,以此达到“定温”目的。或在出现故障时出于保护的需要,强制电磁炉紧急停止加热,如过压、欠压、元件损坏变质、短路、开路、虚焊等等。10脚的功能是专为电磁炉提供4种功率挡次的基准控制电平,与来自取样支路的取样电平进行比较,得出真正符合实际需要的功率控制电平,供脉宽调制。⑥脚控制风扇排除电磁炉内部热气,开机风扇即转,关机后风扇延时旋转1分钟以使余热排尽。⑦脚控制蜂鸣器BZ发出各种不同声响,凡是发“嘀”的单音,均表示正常,如开机、关机及正常功能转换;发间隔2秒一次“嘀”的单音,表示提醒用户灶面放锅;发每秒2次“嘀”短音或其他花样间隔“嘀”声,均表示电磁炉出现问题。总之,MCU是电磁炉的控制中心,对其所有引脚都应给予关注,尤其熟练掌握以上各脚功能,对于排除各类故障实在是至关重要。

十二、几种故障的维修方法

1.加热过程中突然跳闸,若合闸则又跳闸。测试电源插头短路,检查整流桥Br1击穿,取下Br1,测+300V对“热地”短路,再检查发现IGBT1也击穿。这种两个主要元件同时被击穿的故障最为常见,除了过压、过流等因素外,还有因电磁炉受潮漏电以及“锅质”不良也都是重要因素。换用新管的同时应对有关保护电路进行检查,还要特别关注谐振电容C004,必要时一同更新。原机IGBT管内无阻尼二极管,可用带阻尼二极管的IGBT管代换,这时原机外接的阻尼二极管DU1可拆除,也可不拆除。2.开机风扇转,但只有加热指示灯亮,而且面板上除了“开/关”键正常,其余各键均失灵,蜂鸣器发出每秒两次的“嘀嘀”提示短音。分析认为:造成这种使电磁炉无法进入“加热”状态的故障因素,最大可能是由于“锅检脉冲”受阻,检查锅检脉冲电路R571和Q571,发现Q571发射结阻值变大,正常用数字表二极管挡测试,应为0.6V左右,现为0.9V以上。换用新管后故障排除。

3.出现加热1秒、间歇2秒,再加热1秒、再间歇2秒,如此反复,而且每当加热结束蜂鸣器发出“嘀”的一声。分析认为:导致这种使MCU发出放慢加热速度指令的故障因素,有可能是因为取样支路出现问题。首先对MCU各“检测脚”进行检测,发现④脚电压低于1V,正常应为2.06~2.72V。检查发现RD24开路。

4.开机蜂鸣器不是发出“嘀”的单音,而是发出连续而急促的“嘀嘀……”短音,其他无任何反应呈瘫痪状。分析认为:造成这种使电磁炉无法开机自动进入“待机”状态的故障因素,很有可能与复位兼+5V“欠压保护”电路有直接关系。测试MCU 13脚发现电平有时为4.91V、有时为3V左右,无规律跳变,再测IC2D⑨脚电平降低,已接近⑧脚电平。检查发现,是因R451虚焊所致。

5.开机风扇转,但面板上4个LED灯从低挡至高挡,像彩灯一样逐个闪亮,每秒循环一次。按“加热/定温”键只有状态灯可以转换,但不加热,而且“增加”和“减少”键失灵,蜂鸣器不发声。分析认为:造成这种可以进入“加热”状态,但实际不能加热的现象,而且带有特殊显示的故障因素,都是与“取样”支路或“温检”传感器有关。开壳仔细检查发现,是灶面温检传感器插头CN6发霉造成接触不良所致。

网友评论