一、焊接过程

1.变压器绕组拆卸

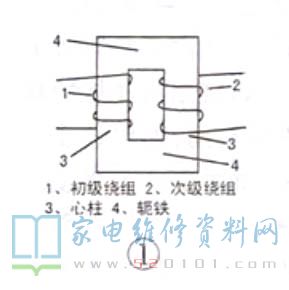

拆前,对绕组各线头及其连接的位置要进行编号并详细记录,拆铁芯时,只需拆除口上轭铁,就可以把两个绕组从芯柱上取下来。注意:紧固螺杆上的绝缘垫片、绝缘套管不要弄坏弄丢了。拆除绕组时,要记录各绕组的圈数抽头位置和线径。

2.制作绕组木模

重绕之前,要先做好绕线木模。把芯柱夹紧量出芯柱的宽度a和叠厚b,用木块制成(a+2mm )x(b+2mm )的长方体,木模的长度比芯柱长度短2mm,木模端面钻一个直径10mm的通孔,如图2所示。再用1.5mm厚的玻璃纤维板制作线圈骨架。先把纤维板裁成宽度与木模长度相等的长条,再按木模的宽度和厚度在长条板上画线,用直尺和断钢锯条把画线刻成深度约为板厚4/5的深度,把长条板在刻槽的反面折弯成一个长方形空筒,外面紧包两层青壳纸,并用透明胶带把青壳纸的接头处贴牢,如图3所示。

骨架成型后,木模进出骨架要能进退自如,且没有明显的间隙。另用两块10mm厚的坚硬木板做成两块方形拦板,挡板外围尺寸比电焊机最大绕组的外围尺寸每边大出约2cm即可。在两块挡板中心各钻一个直径10mm的孔,其中一块挡板相对开四个宽约1cm的槽,槽的深度由骨架的外围尺寸决定,另一块挡板的一边在相同的位置也开两条槽,另一边开一个较大的缺口。把木模套入骨架,用直径10mm的螺杆把木模、骨架和两块挡板用两只螺帽紧固在一起,挡板的边要和骨架的面平行,这样才便于绕线。至此,绕线架就做好了,如图4所示。

3.制作放线支架

电焊机用线的线径很粗,其新线盘线的直径也很粗。为便于绕线,还要做一个放线盘和支架。用两块5mm厚的木板,圆形或方形均可,但方形便于制作,其大小大于新线卷外径5cm,中心各钻一个直径10mm的孔,再制八根20mmx20mmx120mm的木条,以中心孔为圆心,线卷的内径为直径,在一块木板.上画一个圆,八根短木条均匀地排列在圆圈的线内,木条靠圆圈的一边用刀把棱角削成弧形,再用自攻螺丝把木条紧固在木板上,后用直径10mmx220mm的螺杆由两只螺帽把两块木挡板紧固在一起,短木条在两块挡板中间,螺杆两端伸出的长度大致相等,如图5、图6所示。

绕线时,只需把螺帽拧松,取下木板,把待绕线卷放在木条外围,再用螺帽夹紧木板即可。还要做一个架,支架高约1m,两边支柱的顶端各开一个宽约12mm,深约40mm的轴槽,放线盘/两边伸出的螺杆就放置于支柱的槽内,如图7所示。

4.绕线

小型交流电焊机初级绕组用玻璃纤维丝包圆线,可按已拆除的旧线重量105%购买,绕线用手工绕制。绕线架置于工作台上,放线盘置于工作台正前方适当的位置。为了防止绕线时把放线盘支架拉倒,在支架底脚上要压置重物。把线头从放线盘上方拉出。绕线时,如果导线紧贴工作台棱角或台面移动,则要在导线移动经过的地方铺-块绒布,以免损坏绝缘层。在绕线架的槽口中,每槽设置一条扁白布带,长度为骨架长度的两倍,两端伸出的长度相同。把线头从20cm处弯成909直角,线头从槽中穿出开始绕线。绕线架每转动909,就要用橡胶锤把绕线架上刚绕的线锤平锤紧,使排线紧密,如图8所示。

锤线时,用力要适度,既要把线锤平锤紧,又不能损坏线的绝缘层。每绕满一层,即记下该层的圈数(注意:两层都要计圈数,绝不可以某一层的圈数作为每层圈数的标准)。如果有抽头,则从挡板的缺口中引出。每绕完两至三层,带的两端向绕组中间拉紧,用后绕的线圈把它压紧(参见图11),并另外安放布带,层与层之间不必加绝缘层。每绕完一个绕组,就要与记录核对所绕的圈数、抽头的位置和抽头数。

确认无误后,在线头与抽头上做好与记录相对应的编号标志,直到把全部初级绕组绕完,初级绕组线圈的安排与分配的一般原则是:绕组的2/3绕在一个芯柱(设为I号芯柱)上且没有抽头,绕组的1/3绕在另一个芯柱(设为Ⅱ号芯柱)上且所有抽头都集中在这个绕组上。

绕线时如果需要接线,可用如下方法:把线头刮去约5cm长的玻璃纤维绝缘层,用湿布条包住完好绝缘层的端部,两个线头相对平行重叠约lcm,再用银钎焊接,焊完后,立即去掉湿布条,并用扁白布带包扎已去掉绝缘层的裸露部分,扎紧带头并涂绝缘漆。焊接要牢靠平整,且无明显的毛刺,否则要用什锦锉锉平整。对于抽头,也这样焊接较好。抽头线刮去绝缘层后,在5mm处弯成直角,用上述方法进行焊接。接头与抽头的焊接见图9,原机绕组层间如果没有散热用的撑架,重绕时不用撑架;如果原机有撑架,重绕时也不要忘记加撑架。电焊机一般都是AC220V和AC380V两用。所以在重绕时,如果用户没有提出要求,或事先没有征求用户的意见,初级绕组一定要绕成两用,以免交付时发生分歧,当然,如果原机只用一种电压,则应按原机重绕。

焊机初级绕组抽头的目的,是便于用转换开关选择适当的抽头,以调节焊接电流。实践证明,有抽头的初级绕组重绕时相当麻烦,且转换开关的故障率很高,经常影响电焊机的正常工作。笔者把抽头改在次级,分为两挡(大小两挡,一个抽头)或三挡(大中小三挡,两个抽头)。由于次级圈数少,抽头容易,且抽头用螺柱固定在接线板上,改变焊接电流只需改变焊把线所接螺柱的位置,改装后的焊接效果很好。但改装之前,一定要向用户说清楚自己的改装方法并征得用户的同意。

电焊机次级用的是扁平导线。旧电焊机损坏之后,其次级绕组只是绝缘层损坏,导线本身是不会损坏的,重新包扎绝缘层后仍能使用。用橡胶锤先对导线进行整形,把导线锤平锤直,使其平整无弯曲形变,再用扁布带对其进行包扎(原来的绝缘物不必清除干净),缠绕方法见图10,缠完后,把带头固定即可重绕。绕线方法与初级绕组相同。扎紧用的布带要用双层,线圈扎紧与引出头的固定方法见图11,如果在次级抽头,其抽头用与次级绕组同规格的扁平线进行银钎焊,焊接方法与初级焊接相同,如只设两挡,则次级输出电压为AC60V,在50V处抽头。如果设三挡,则次级输出电压为AC70V,在50V和60V两处各引出一个抽头。用这种方法调节焊接电流有些粗糙,但完全能满足使用要求。次级绕组绕完之后,要在上面淋绝缘漆,直到底层布带全部浸透为止并且烘干。

初级绕组与次级绕组之间要加两层青壳纸作为绝缘层。

原则上说,次级绕组也要分成两部分 ,其2/3绕在I号芯柱上,1/3绕在I号芯柱上,但这种分配方法对于手工操作来说有一定的难度。也可以把次级绕组全部绕在I号芯,这对焊机的性能并没有明显的影响。

二、装机与接线

绕组全部重绕结束后就可以装机了。先用1mm厚的酚醛层压纸板做两块绝缘板,其宽度等于两根芯柱之间的距离(即铁芯窗口宽度),其长度大于芯柱叠厚3cm。先在下轭铁垫一块绝缘板,两边各伸出1.5cm,再把两个绕组分别套在两个芯柱上,用玻璃纤维板条把芯柱与绕组骨架之间的隙缝塞紧塞死,再在两个绕组上部垫好另一块绝缘板,装好上轭铁并用橡胶锤把上轭铁锤紧锤平齐,如图12所示。

最后,对铁芯进行夹紧。夹紧铁芯有两种方法,一是用坚硬的木条两端穿过螺柱,再用两只螺帽夹紧。另一种方法是,如果铁芯四角有圆形通孔,可用长螺柱穿过通孔,两边再加压板用螺帽夹紧。采用这种方法要保证螺柱、压板和铁芯三者之间相绝缘,压板与铁芯之间要加绝缘板作绝缘层.螺帽与压板之间要加绝缘垫片,螺柱穿过铁芯时要加绝缘套管,套管要穿过两边压板的圆孔,两种夹紧方法见图13。

最后一道工序是接线。先把初级绕组的两个线圈连接起来,这两个线圈是顺向串联,即头尾连接,可用右手定则来判断两个线圈的连接方法。如果没有把握,可用电灯软

线中的两根细铜丝把两个线圈的任意两个线头连接起来,另两个线头接入额定电压的交流电源,如果接通电源的瞬间铁芯发出很大的噪音,连接两个线圈的铜丝很快烧断,说明接线错误,只需把任一个线圈的两个线头对调即可;如果通电后一切正常,可用万用电表分别测量初级绕组两个线圈的电压,如果两个线圈电压之和等于电源电压,说明接线正确再用银钎焊接法把两个线头焊接好。初级绕组的引出线头用尖嘴钳弯成圆环,用6mmX40mm的铜螺丝和铜螺帽把引线紧固在8mm厚的环氧树脂酚醛玻璃布板制成的接线板上。

需要注意的是AC220V和AC380V两种电压要各自安装进线接线柱,千万不能用转换开关切换,以免开关位置与电源电压不对应而烧坏电焊机。次级引出线和抽头分别焊接紫铜接头,用10mmX80mm的铁质螺杆和螺帽把铜接头固定在10mm厚的环氧树脂酚醛玻璃布板接线板上。次级引出线不用铜螺杆紧固,是因为铜螺杆的机械强度太差,如果把螺帽拧紧,螺杆很容易折断,如果不拧紧螺帽,则会很快烧坏接线板和接头,且电焊机工作也会不正常。用摇表检查初、次级绕组之间的绝缘电阻和初、次级绕组与铁芯之间的绝缘电阻,初级绕组的绝缘电阻大于5MΩ,次级绕组的绝缘电阻大于2.5MΩ,紧固螺杆、压板和铁芯之间的绝缘电阻都大于2.5MΩ。如果以上检查正常,则把初级绕组的抽头(如果有抽头的话)对照记录接到转换开关相应的接线片上,再把电焊机固定在底座,上进行试焊,若引弧容易、电弧稳定、电磁噪音小绕组不发热、紧固螺杆和压板温度为常温,则可认为一切正常,装好外壳交付使用。如果电焊机原来用的是铝线,重绕时最好换用铜线,铜线的线径取铝线线径的0.95倍,即直径(铜)=0.95直径(铝)。

三、试焊的问题解决法

电焊机在试焊时可能会出现以下情况:

1.通电后电磁噪音很大。如果初级绕组绕线时计数正确,则是铁芯没有夹紧,只要拧紧夹紧螺帽即可。

2.通电后,铁芯紧固螺杆和压板发热甚至烫手。这是螺杆、压板和铁芯三者之间绝缘不好引起的,多是螺杆接触压板,重新进行绝缘即可解决。

3.通电后绕组发热。这是绕组引出线(或抽头)有短路的地方、初级绕组绕线时计数错误或初级绕组内部有局部短路。对于后两种情况要返工重绕。

4.电焊机工作时引弧容易,但工作时间稍长绕组就发热。这是因为初级绕组用线线径太小。解决的办法,一是重绕,二是降低功率使用(降低次级输出电压)。

5.电焊机工作时引弧困难,焊接时焊条粘牢在焊体上拉不开。其原因,一是焊条质量太差,二是次级电压太低。可适当增加次级圈数或换挡使用。

网友评论