一、背光驱动电路的检测

背光驱动电路需接上相应的负一载才能正常工作。在实际维修中,若能确认其配套的背光源正常,则需接上该背光源通电试机,如背光源不发光,则表明该背光驱动电路有问题。若不能确认配套的背光源正常,或者是摘板检修背光驱动电路,这时需接上相应的假负载进行检测。因背光源不同,所用的假负载也有所不同,下面分别进行介绍:

1、冷阴极灯管背光驱动电路若手头有多只与原机灯管长度相近的冷阴极灯管,则可外接上这些灯管进行检测,如图1所示。如果手头没有那么多灯管,也可只用一根灯管(长度不论),手持该灯管,将其一端与高压输出端口相接触,如图2所示。若通电开机后,该灯管与板相接一端能发光,则表明该端口有高压输出。

2、LED背光U动电路

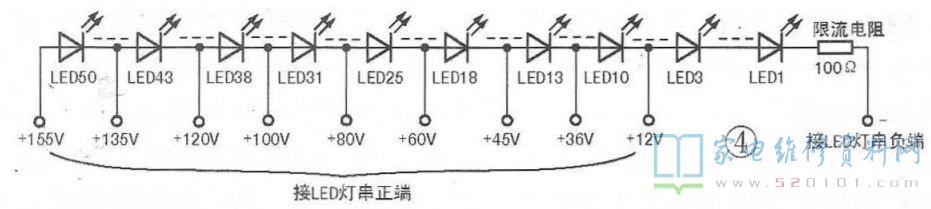

LED背光驱动电路可用市售的LED照明灯(内部由几十只LED串联组成)作假负载。为了便于检测多种型号的LED驱动板,可在该LED照明灯的电路中串联一只阻值约100Ω的限流电阻,并设置多个接线端点,如图3所示,具体电路如图4所示。

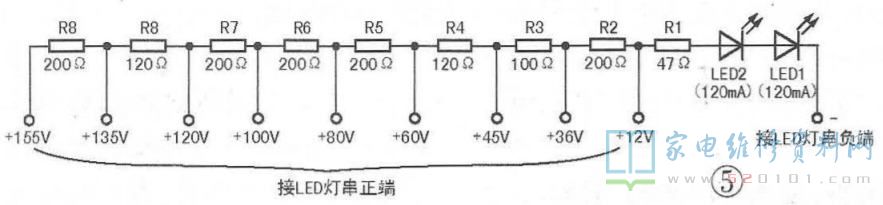

另外,也可用一两只大功率LED与多只电阻串联自制一个检测小工具,同样设置多个接线端点,电路如图5所示。

检测时,将LED驱动板的输出负端(每一次只接一个负端)与上述检测工具的“-”端相连,LED驱动板的输出正端接在检测工具相近的电压端点上即可,如图6所示。

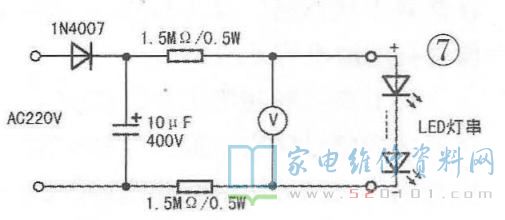

另外,对于LED灯串的检测也可自制一个检测工具,其电路如图7所示。220V市电经半波整流、滤波后获得一直流电压,再通过两只1.5MΩ的电阻限流,最后加到LED灯串上(注意正负极),如灯串中所有LED均发光,则表明该灯串无问题。

二、背光驱动板的代换

在代换背光驱动板(含电源背光二合一板上的背光驱动电路部分)时,主要考虑以下两点:一是代换板的背光灯接口数量与原板相同,这样是便于连接屏内全部背光源;二是背光驱动输出电压与电流应与原板接近,这是便于正常驱动背光源。第一点比较容易判断,如有条件的话,应尽可能选用背光灯接口形状一致的板,这样可免去焊线操作(若要焊线,应保证焊点圆滑,且在焊接处做好绝缘措施,以防打火);对于第二点的判断,下面分别针对不同的背光源进行介绍:

1、采用冷阴极灯管的背光驱动板

这类背光驱动板的输出电压与电流可通过其配接的液晶屏大小来判断。由于液晶屏越大,其灯管就越长,启动电压(一般为1200V~1600V)与维持电压就越高,工作电流(单根冷阴极灯管的正常工作电流为6mA~10mA)也就越大,因此要求所配接的背光驱动板输出的电压与电流也越大(即输出功率越大)。若用小功率板配大屏,则会导致灯管不亮或亮度不够,并易导致驱动板过载损坏;若用大功率板配小屏,则会导致灯管过压损坏。

在实际代换时,要求代换板配接的液晶屏尺寸应与故障机相近,如原机为32英寸液晶彩电,其背光代换板对应的也应是32英寸左右的液晶屏,只有这样才能保证背光驱动板与灯管较好地匹配,从而能正常点亮灯管,对灯管的使用寿命无多大影响。

另外,该类背光驱动板输出功率也可通过高压变压器的体积大小来大致判断。一般来说,输出功率越大,高压变压器的体积也就越大。

2、采用LED的背光驱动板

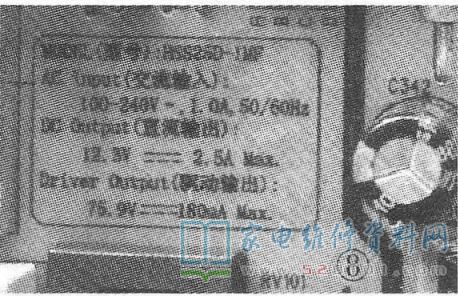

部分LED背光驱动板标注有输出电压与最大输出电流,如图8所示。该板输出的LED驱动电压为75.9V,最大输出电流为180mA。

网友评论