那么制冷系统管道里的水分该这么排除呢?如何将制冷系统各部件进行彻底干燥处理呢?笔者将多年的冰堵故障排除方法总结成文,与同行共享,不足之处欢迎指正。

一、系统装置更换

蒸发器一般采用铝管。部分家电下乡的电冰箱为了降低成本,蒸发器采用了铁管,如图1所示,这样出现内漏的几率很高。当电冰箱出现不制冷时,经24小时试压检漏确定蒸发器内漏时,需开后板掏出发泡保温层,直接将其更换为铜蒸发器,如图2所示,这样残留在破损的蒸发器内的水分也随之祛除了。

1、压缩机内的水分排除及干燥方法

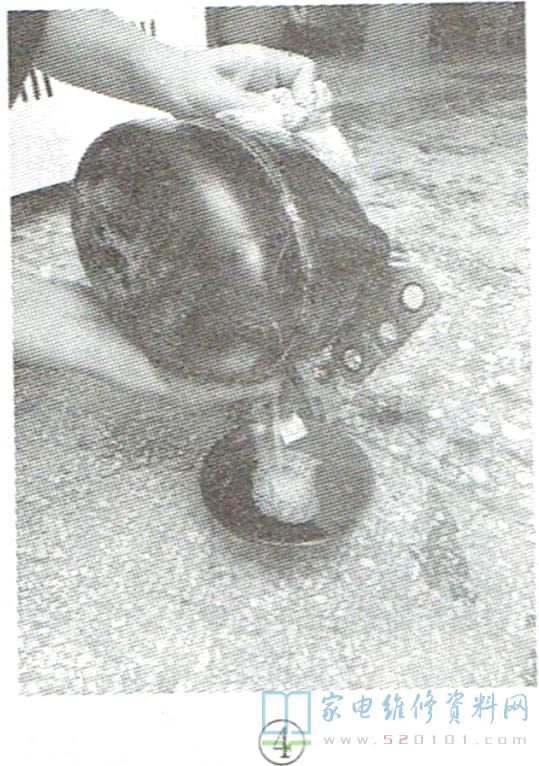

方法一:先把压缩机拆下来放在电磁炉上加热10分钟,让整个压缩机发烫,(如图3所示),再通电启动压缩机,使内部的水分自动从排气管中排出。

这种方法的不足之处是,外加热虽然把压缩机里的润滑油温度提高了,但机件和绕组线圈里的水分出不来,油被加热了,油里的水蒸气反而进入了机件和线圈里,或者蒸发冷凝吸附在机件和机壳表面上,即使换油,机件及机壳表面的水分也是不可能彻底清除的。

方法二:用橡皮塞堵住压缩机的工艺管口和回气管口,通电让压缩机自身运转至发烫(缺点是需要较长时间)。这种方法的效果比外加热方法好,因为压缩机内的油是强力喷射循环搅动的,运转摩擦产生的热量能把机件里的水分蒸发出来混合在油里,一部分水蒸气在运转中随压缩气体排出,停机后立即倒出存油,这样换油效果极好。这如同汽车更换发动机机油一样,要求将发动机运转发热后再放出机油换新油,道理是一样的。

倒出压缩机内的润滑油时要注意:使用隔热布,以免烫手;压缩机的出油口处于最低点,让全部油都倒出来,如图4所示。

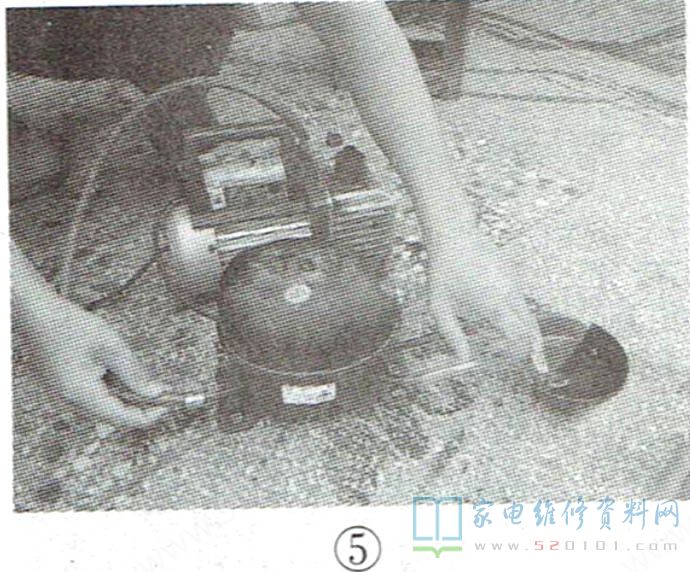

清洁的润滑油是无色透明的,如果倒出的润滑油严重变色,呈黄褐色甚至黑色,则需要用清洁的润滑油清洗压缩机内部机件。灌注润滑油时要注意:原则上从压缩机中倒出多少油量,就向压缩机内灌注多少油量,但在实际操作中,应视情况稍微多灌注一些。利用真空泵的吸力通过软管把润滑油吸到压缩机内,如图5所示。千万不可直接开启压缩机吸油,以免一边吸油一边从排气口中喷油。

2、冷凝器内的水分排除及干燥方法

方法一:通电启动压缩机,让压缩机的工艺管敞开吸气,双手用力摁压冷凝器末端(注:与干燥过滤器连接的一端,以下同)出口直至摁不住为止,突然放手,让冷凝器内急速喷出的空气气流带出水分,重复几次,直至冷凝器内急速喷出的空气气流不带水分为止。

方法二:用干燥的高压氮气( 1.6MPa )吹洗冷凝修

3、冷冻室蒸发器及连接管内的水分排除及干燥方法

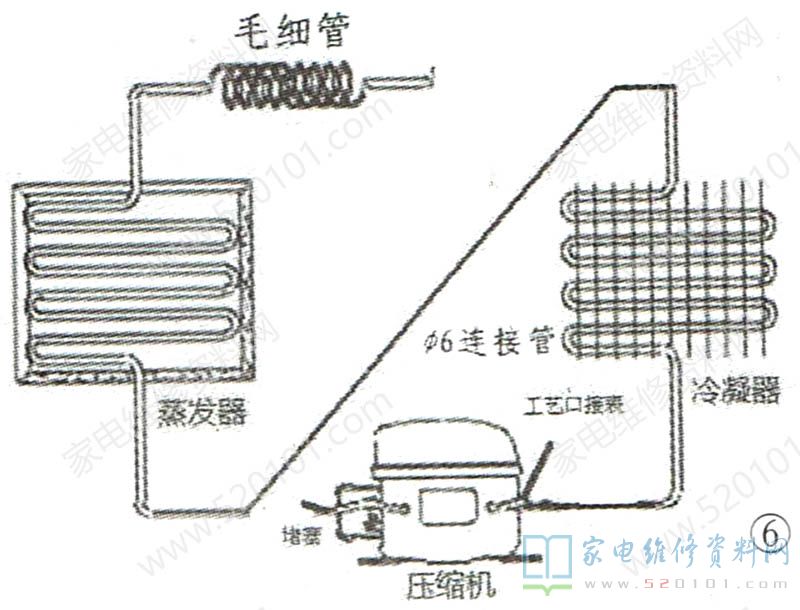

方法一: 使用上述方法先排除冷凝器内的水分和杂质,然后焊好冷凝管一端与压缩机排气口的接头,冷凝器末端不装过滤器,用一根中6mm铜管把蒸发器的回气管和冷凝器末端焊接好,毛细管那头敞开,并在压缩机工艺管上焊上三通阀,把压缩机的回气端口用橡皮塞堵住,如图6所示。

通电开启压缩机,通过工艺管上的三通表阀加对应的液态制冷剂20g左右(如R600a),再加10s 左右空气,再加制冷剂又再加空气共计,直到压缩机发出沉闷的声音,就停止加氟和加空气(注意:不要烧坏了压缩机电机)。一会儿后,蒸发器管路中的水和油就会从毛细管中喷出来。重复几次上述过程共计约150g左右的制冷剂,蒸发器管路中基本上就没有油和水从毛细管中喷出来。

在此方法中,蒸发器和冷凝器串联,这时蒸发器就相当于副冷凝器,在工艺口缓慢加入足够多的制冷剂,使之在蒸发器里的状态是高温高压的液体,因为充有空气,可以提高系统内的压力,蒸发器内的水分被加热,就会随制冷剂的流动而-起流动,在经过毛细管出口的时候,制冷剂的状态开始改变,在毛细管的出口就会看到有水分流出,重复几次,直到毛细管出口处没有水分流出为止。

方法二:小心拆下冷冻室内的蒸发器,用氧焊来回移动烧烤铝蒸发器管子(注意掌握好烧烤的温度,温度高了,容易烧穿铝管;温度低了,又达不到去除水分的目的),同时用干燥的高压氮气吹洗蒸发器,这时水分会从蒸发器中排出。此方法的缺点是需将冰箱的冷冻室蒸发器拆下来,若拆下来困难,这种方法就无法实施。

方法三:先将毛细管和过 滤器相连端剪开,再断开压缩机的回气管,这时毛细管和蒸发器( 含回气管)就连成一个整体。在毛细管端和回气管端各焊接一只量程为 2.5MPa的压力表,关闭回气管端的表阀,开启毛细管端的表阀,从毛细管表阀上慢慢加入氮气,刚开始,氮气要开小点,一边观察两个压力表的数值,一边慢慢加大氮气的压力,等到回气管端的压力表数值上升到2MPa左右,迅速打开回气管端的表阀,根据吹出来的油和水分的情况,重复几次,一直到管道中没有油和水吹出为止。

注意:千万不能从回气管端向毛细管端吹管道,因为这样吹,基本起不到什么作用,反而易堵死毛细管。

另外还需注意,一些冰箱(如新飞冰箱 )内有气液分离器,(如图7所示),若气液分离器中有水分,先倒掉其中的油和水,再用氧焊烧烤气液分离器以便排除其内的水分,完成操作后再焊上。至此,制冷系统各部件的水分得到彻底清除,这时连接好各部件的管道、焊上新干燥过滤器,采用双侧抽真空法对系统抽空60分钟。具体操作如下:

在过滤器的进口端附近钻个孔(不能破坏过滤网),在孔上焊接一只真空压力表阀,在这个表阀上连接真空泵,如图8所示,关闭工艺管表阀,通电开启真空泵,同时通电开启压缩机。在抽真空将结束的前10分钟,用氧焊稍微加热干燥过滤器,使新的干燥过滤器内含有的少量水分蒸发成水蒸气,从真空泵中排出。过滤器上的这只真空压力表,便于抽真空,试机运行时也便于观察高压压力,如果制冷剂加注过多,通过这个表阀也很容易放出过多的制冷剂,真是一举三得。最后定量注氟,测试、运行,安全封口。

提示:在检修冰堵故障时,禁止采用向制冷系统充入甲醇的方法,因为这只能治标但不治本。其实,甲醇的作用只能降低水的结冰点,并不能真正排除水分,而且甲醇与水和制冷剂混合后,会生成盐酸和氢氟酸等物质,它们会腐蚀铝蒸发器和压缩机零件,也腐蚀电动机的绝缘材料,造成一系列严重的隐患,所以加甲醇的修理方法是不可取的。

网友评论