一、工作原理

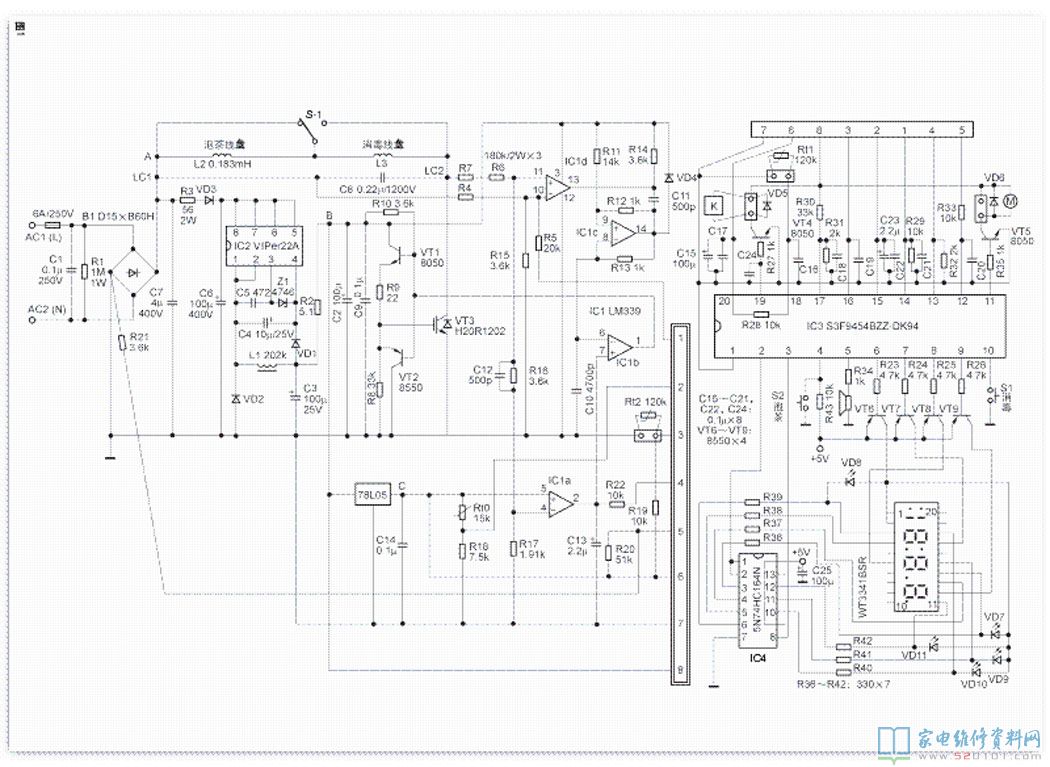

这款泡茶炉的型号是金灶KJ—10E,是广东海利公司近两年的新产品,双炉结构,左边是消毒锅,右边是烧水壶(见题图)。由于没有现成的电路图,笔者只好按照实物绘制了电路原理图(见图1)。该机的电磁感应加热电路与其他品牌的电磁炉(灶)基本相同,是利用电磁感应原理将电能转换为热能的电器。开关管IGBT(VT3,型号:H20R1202)的饱和导通和截止时间(占空比)受控于MCU输出的PWM脉冲信号;C8(0.22μF/1200V)与加热线盘L2(或L3,电感量约为0.183mH)组成频率约为24kHz的并联谐振电路。当电磁炉工作时,加热线盘周围便产生高频交变电磁场,当炉面放置导磁又导电的金属锅( 壶) 具时, 交变的磁场使锅(壶)底感应出强大的涡流而产生高热。下面具体分析一下它的工作原理。

1. 电源电路

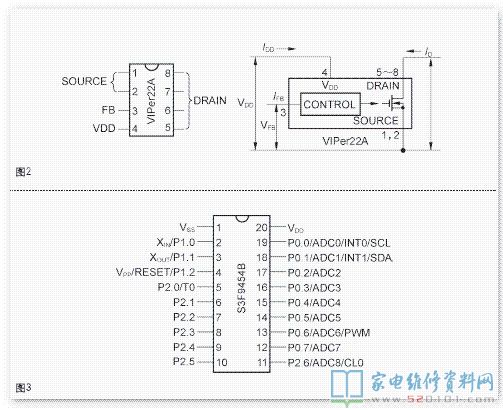

+300V直流高压电源是直接由220V交流市电经高压整流桥堆(B1,型号:D15XB60H)整流、 C7(4μF/400V)滤波产生的,是加热线盘、IGBT管工作的主电源。VIPer22A(IC2)是小功率智能开关电源集成电路,其引脚功能如图2 所示。该集成电路内置场效应开关管、60kHz脉宽调制器、智能调整电路及过流、过压、过热保护电路。它具有外围电路简洁、输入电压适应范围宽、输出电压稳定等优点。本机由VIPer22A和Z1、C5、C4、VD1、VD2、L1、C3等外围元件组成+18V开关稳压电源,主要是供给VT1、VT2、 IC1(LM339)、切换继电器和排热电扇使用。+5V的电源也是由+18V电源经78L05稳压,C14滤波产生的,主要是作为基准电压源和供给控制显示电路使用。

2. 控制显示电路

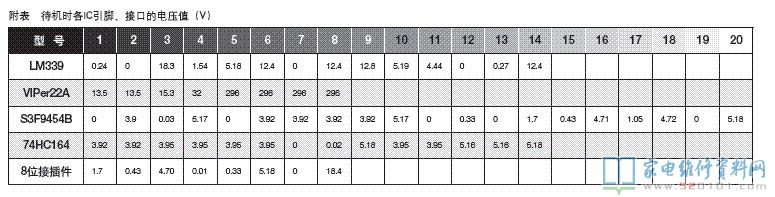

控制显示电路是由8位MCU芯片S3F9454BZZ-DK94(IC3)、8位串入/并出移位寄存器74HC164N(IC4)、数码管、三极管、LED、按键和电阻、电容等元件组成的,并通过8位接插件与主电路板连接。S3F9454B是三星的一款可多次编程的微控制器,内部设计的软件程序与硬件电路相配合,实现智能化控制。本电路MCU是采用内部时钟,并由 3脚输出至IC4(74HC164)的CP输入端(8脚),MCU的2脚输出的串行数据送至IC4的数据输入端(1、2脚)。MCU的4脚是上电复位端,同时也是“泡茶功能”输入端S2。在待机状态时,每按一下“S2”,则泡茶功能依次在“自动”—“手动”—“保温”—“关闭泡茶”4个状态之间切换循环。 5脚是蜂鸣信号输出端,用响声提示电磁炉的工作情况。6脚~9脚输出的高、低电平使VT6~VT9截止或导通,同时2脚输出串行数据,3脚输出的时钟脉冲配合IC4的8位(本电路只用7位)并行数据输出至数码管、VD7~VD11的作用是显示电磁炉各种工作状态和故障代码。10脚是消毒功能输入端S1,每按一下该键,则消毒功能依次在“大火”—“小火”—“关闭消毒”3个状态之间循环。11脚是排热电扇驱动信号输出端,电磁炉正常工作时,11脚输出高电平,使VT5导通,电扇得电工作,关机后11脚继续输出一段时间的高电平信号,电扇继续工作,排出炉内余热,延长电磁炉的使用寿命。17脚是+18V开关电源检测输入端,+18V电压经电阻R30、R31降压分压后的取样电压输入到17脚,与设置值比对,当+18V电压不正常时(过高、过低或纹波电压过大),电磁炉不工作,起到了保护作用。19脚是切换继电器控制信号输出端,继电器吸合时是“泡茶”,释放时是“消毒”。

当双炉同时使用时,“泡茶”与“消毒”是分时轮流加热。16脚、18脚分别是泡茶炉盘和消毒炉盘的温度传感器(负温度系数的热敏电阻)的取样电压输入端,只要其中有一只热敏电阻断路即显示故障代码“E3”,则停机保护;只要其中有一个炉盘超温,即显示故障代码“E4”,也停机保护。15脚是炉内功率器件过热检测输入端,Rt0负温度系数热敏电阻是紧贴IGBT管散热片安装。随着功率器件温度的升高,取样电压也逐渐升高,与设置值进行比对来判定是否过热。过热时显示故障代码“E6”,则停机保护。14脚是市电电压检测输入端。220V交流市电经B1整流,C7滤波产生+300V直流电压,经R4、R5和R7降压分压后的取样电压由14脚输入,与设置值进行比对。当市电电压高于250V或低于160V时,电磁炉不工作或停机保护,并显示过高“E1”或过低“E2”的故障代码。13脚是PWM 脉冲信号输出端。MCU根据设置指令或检测到的数据做出判断:该不该输出PWM脉冲信号,并能自动调节输出脉冲信号的占空比,以达到调节电磁炉输出功率之目的。

3. 同步电路

为了避免IGBT管在导通时被大电流冲击而损坏,要保证加到IGBT管的G极上的PWM脉冲前沿与C极上的峰值脉冲后沿相同步,由IC1d、IC1c和外围元件组成同步电路。在待机时,IC1d的同相端(11脚)的取样电压低于反相端(10脚)的取样电压,13脚为低电平状态,而由IC1c、R11、R12、R13和C10等组成的锯齿波振荡器按固有频率振荡。当电磁炉工作时,IC1d的同相端(11脚)上出现由IGBT 管C极取样的脉冲,经IC1d整形,13脚输出的同步脉冲经C11送到由IC1c等组成的锯齿波振荡电路,对其频率与波形进行修正后的同步锯齿脉冲再送到脉宽调制电路IC1b的反相端(6脚)。

4. 脉宽调制电路

该电路由IC1b担当。同相端(7脚)加有由IC3的13脚输出的PWM脉冲,经积分电路形成的控制电平与反相端(6 脚)的同步锯齿脉冲进行比较。其原理是:当一个变化的直流控制电平(控制电平的高低与PWM脉冲的占空比成正比例关系)与一个按锯齿脉冲规律变化的基准电平进行比较时,输出端(1脚)的跳变时间将随着直流电平在锯齿脉冲斜坡上所对应位置发生变化而变化,从而实现脉宽调制。

5. 驱动电路

由VT1、VT2及外围元件组成IGBT管的驱动电路,控制其导通和截止。由IC1b的1脚输出的脉宽调制脉冲加到驱动电路输入端,当IC1b的1脚的脉冲处于高电平时,VT1导通、VT2截止、IGBT管饱和导通。当IC1b的1脚的脉冲处于低电平时,VT2导通、 VT1截止、IGBT管截止。

6. 高压峰值检测保护电路

当IGBT管工作时,C极要承受+300V左右的直流电压和谐振脉冲高压。为了防止C极上脉冲叠加后的高压超过极限值而击穿,由IC1a和R7、R6、R5、R17、C12等组成的取样检测保护电路。当IGBT管正常工作时,IC1a反相端4脚的取样电压低于同相端5脚的基准电压(+5V),2脚呈截止高阻状态,不影响积分电容C13上的控制电平,电磁炉按设定的功率进行加热。当由于某种原因(如电源插座跳火;LC并联谐振电容器C8不良、失效或变值;+300V高压滤波电容C7漏电;积分电容不良、失效或变值;或是在提、放锅壶具瞬间等)在C极上激起超高的反峰脉冲,使 C极的高压将要达到耐压极限值时,IC1a的4脚的取样电压高于5脚的基准电压,2脚翻转为导通低阻状态,积分电容C13上的电压经2脚泄放,IC1b的 7脚电平降低,1脚输出的PWM的脉宽变窄,IGBT管导通时间缩短,高频谐振幅度下降,从而达到IGBT管的过压保护。当超高反峰脉冲一消失,电磁炉即恢复正常加热工作。维修过程

在绘制电路图的过程中, 笔者已对整机除集成电路外的电阻、电容、电感、三极管、二极管等元器件从外观到在线或离线都进行了检测,均未发现异常。首先焊接引线,把主电路板移到机壳外,以便检修。通电,随着“嘀”一声响,显示“E1”故障代码,这说明是“电源电压过高”。测得当时市电电压为222V,正常。按压“泡茶”功能键(或消毒功能键),数码管、指示灯会依次按照说明的4个状态循环显示,一放开手又显示“E1”。接着测量有关接点的电压:测得A点电压为+302V,正常;测得 B点电压为+18.4V,说明开关电源正常;测得C点电压为+2.73V,失常。

断开+5V电源输出的其中一条跨线,再次测量,还是+2.73V,从而可断定78L05已损坏。此时心中起疑,+5V电压已大为失常,那么控制显示电路为何还貌似正常?回过头来细看,S3F9454B、74HC164的工作电压范围为2~5.5V,而数码管和LED从几个 mA到20mA电流却都能发光,只是亮度不同而已,没认真对比是不易发现的。这样一来,控制显示电路能工作也不足为奇了。换上78L05(实测电压为+5.18V),整机功能恢复正常。

至此,检修的旅程已结束了,但笔者总觉得尚有几处电路原理还似懂非懂,上述的“纸上分析”是否正确呢?又如上述故障是+5V电压不正常,为什么显示“E1”故障代码呢?锅检电路又是如何工作呢?于是对已修好的整机进行一次测试,并模拟故障状况,看其如何进行保护,以此来验证上述分析是否正确。如果能透彻理解了其工作原理,不仅对本电磁炉出现其他的故障会迎刃而解,而且对检修其他品牌的电磁炉(灶)也有裨益。

二、模拟故障状况 验证保护过程

1. 模拟市电电压过高过低当市电电压为220V时,测量IC3的14脚取样电压为1.75V,由计算得出250V时取样电压应为1.99V,160V时应为 1.27V。如果直接通过调压器调整电磁炉输入电压大于250V或小于160V来验证,容易造成电磁炉损坏。笔者用30kΩ电阻并联在R5上,接通电磁炉电源,调节调压器,使电磁炉显示“E1”的临界点,测量IC3的14脚电压为2.02V,此时电磁炉输入的交流电压为193V;接着拆下R5上的并联电阻,用20kΩ电阻并联在R29上,同上述的操作,测得显示“E2”的临界取样电压为1.26V,此时电磁炉输入的交流电压为217V。这样电磁炉在安全的交流市电电压范围内验证了在电网电压过高过低时能有效地进行保护(临界取样电压测量值与计算值十分接近)。

2. 模拟功率器件过热待机时测得IC3的15脚的取样电压为0.43V。挑出8位插头的2插脚,使其悬空,用1只4.7kΩ电位器与2节1.5V干电池组成可调直流电压源,电位器中心引脚接至挑出的2脚。开机,调节电位器,使2脚电压逐渐升高,模拟IGBT管温度逐渐升高。当升高至显示“E6”的临界电压值为 2.63V时,让电磁炉停机,从而验证了功率器件过热保护功能。

3. 模拟炉温过高待机时测得IC3的16脚取样电压为4.70V,随着电磁炉开始正常工作,泡茶线盘温度升高,Rt2阻值下降,取样电压也随着逐渐降低。当降低至设置值时(温度过高),电磁炉显示“E4”故障代码,进入停机保护状态。挑出8位插头的3插脚,使其悬空,用2节1.5V的干电池和1只4.7kΩ电位器组成可调直流电压,采用2中所述方法,当测得取样电压降__至2.03V时转入600W工作,再次降到1.85V时蜂鸣器响3声“嘀”,电磁炉停止工作。消毒炉盘超温保护也用同样方法检验。

4. 模拟+18V电压失常当电磁炉正常工作时,测得IC3的17脚的电压为0.98V。用1只100k Ω 电位器中心引脚串接1个100kΩ电阻后并联在R30上,开机,正常工作时,调节电位器减小并联电阻值,使17脚的取样电压逐渐升高,模拟+18V电压过高的状况,当取样电压升高到1.22V时,显示“E1”故障代码,电磁炉进入保护状态,停止工作。

接着拆去上述R30上的并联电阻和电位器,由1只4.7kΩ电位器中心引脚串接1个3.3kΩ电阻,并联在R31上,在电磁炉正常工作时,调节电位器减小并联电阻值,使17脚的取样电压逐渐降低,模拟+18V电压过低的状况,当IC3的17脚的取样电压降至0.65V时,显示“E2”故障代码,电磁炉进入保护状态,停机。本电磁炉修复前显示的故障代码为“E1”,这是由于+5V电源失常引起的。由上述模拟故障过程得知,不仅当电网电压过高时,出现故障代码为“E1”,而且当+18V电压过高时,也显示“E1”故障代码。对于显示同一故障代码“E1”,却是可能由3个原因中的之一引起或是由它们组合作用引起的。在市电电压或+18V电压过高时显示“E1”故障代码,还好理解,因为都由电压过高引起的故障,那么只当+5V电压过低失常时,为什么也显示“E1”呢?究其原因,发现MCU所设置的基准电压值是在IC3的供电电压为+5V时的值,当IC3供电电压过低时(如+2.73V),基准电压值再也不是原设置值了,也随着下降了许多,那么在市电电压或+18V电压正常时的取样电压与芯片内已偏离原设置值下降了许多的电压相比对,MCU将做出错误的判断,显示“电压过高”的“E1”故障代码,所以在修理时,对显示的故障代码要具体分析,各个排除。

三、破解锅检电路

锅检信号是由IC3的13脚每隔2秒钟输出频率约为24kHz的一串脉冲,同时蜂鸣器“嘀”一声短音,但IC3是哪个输入端检测锅检信号来判定有无符合要求的锅(壶)具呢?又是如何检测呢?由电路图分析IC3的14脚和12脚最有可能。

前文已述14脚是市电电压过高、过低检测输入端,有没有可能同时又担当检测锅检信号脉冲个数的输入端呢?于是采用如下方法来确定,把8位插头的1插脚(是与IC3的14脚相连接)挑出,使其悬空,由1节1.5V干电池供电,即电池的正端接1插脚,负端接主电路板“地”端。此时14脚上电压为1.5V(此举目的在于保证IC3的14脚的检测市电的取样电压在正常值范围内)。

电磁炉接通电源,锅检功能正常,放上锅具,电磁炉即转入加热工作,由此排除14脚的可能性,恢复1插脚为原来状态。现在 IC3只剩下12脚是锅检信号的输入端可能性最大了。测量8位接插件5脚(与IC3的12脚相连接)的电压值:在待机和锅检时为0.33V,正常加热时几乎为0V。把8位插头的5插脚挑出悬空,用1节1.5V干电池和1只4.7kΩ电位器组成可调电压源,调节电位器使中心引脚的电压为0.33V,并接至挑出的5插脚上,电磁炉锅检功能失常,即有锅时锅检电路依然在进行检锅,不会转为正常加热工作。调节电位器降低电压至0.23V以下时,这时不论炉面上有无锅具,电磁炉皆处于加热状态。

当电压上升至0.24V以上时,不论炉面上有无锅具,皆处于锅检状况。至此,可说明两个问题:一是MCU芯片(IC3)的12脚确是锅检信号的输入端;二是MCU芯片是根据12脚上检测的电压的高低,比对设置的基准电压值,作出有无锅具(或是否符合要求)的判定。单凭电路图分析,电磁炉正常加热,8位接插件5脚上的电压不可能几乎为0V(应为+5V电压经R20与R21的分压值0.33V)。这个问题令笔者迷惑了,百思不得其解。其间也用示波器测量了有关接点的波形,但都没有答案。是否绘制的电路图出错呢?于是重新对照电路板检查了电路图,电路图没错呀。只是在查对中发现了一个现象,即是R21的接地处安排得比较特殊,不是就近焊接在8位接插件的5脚附近“地”端,而是线路板上一条走线直达高压整流桥堆B1的“–”端附近,R21的一脚就焊接在“–”端极近位置上(在绘制电路图时笔者也曾经发现了这一现象,当时没在意。),同时也注意到作为供给控制显示电路的+5V电源的“地线”可谓是“漫漫乡间小路”从高压整流桥堆“–”端延伸过来,加上供给VT1、VT2、IC1(LM339)、排热电扇、切换继电器等的+18V的电源的“地线”也从此小路通过,尤其是VT3的“地线”也通过此小路上特设的一座独木桥Φ 0.5mm×33mm的一条跨线,这样一来电磁炉在待机或锅检时,+5V电源“地”端与高压整流桥堆“–”端之间的电压差只有0.021V。

但当电磁炉炉面上放有符合要求锅具的瞬间, 这条“ 小路” 上的压降达0.328V,+5V电源“地”端为正,整流桥堆“–”端为负,相当于+5V电源“地”端相对桥堆“–”端垫高了0.328V,因此,8位接插件5脚与+5V电源“地”(MCU的“地”)几乎是等电位0V(垫高的电压与R20、R21的分压值相抵消,MCU的12脚的取样电压几乎为0V),电磁炉即转入正常加热工作。这实质上是利用“地线”来检测电流的变化,从而判定有无符合要求的锅具。笔者在破解此迷时,心里暗暗佩服设计师利用此法的巧妙!它既简化了电路,又提高了可靠性,同时也联想到在制作音响电路时一再强调的一点,接地和处理好地线具有何等的重要性了。

四、几点建议

1. 电路板用焊接引线的方法,移到机壳外进行检测修理,便于操作。

2. 接假负载法。拆去加热线盘接线,用60~100W灯泡接在加热线盘的接线端上,接着开机观察灯泡发亮状况来判断故障的情况,如果不亮或一亮一灭,说明机内无短路故障;灯泡发亮,则说明机内存在短路。在修理或检测的过程中接假负载来试机,可防止故障的进一步扩大。

3. 如果要调换相关的集成电路,脱卸下原集成电路后,最好能焊上相对应的集成电路插座,这样方便调换对比,有利于测试分析。

4. 在带电检测的过程中要注意防止触电,因为此类电路大多是由220V市电直接整流、滤波和用开关电源芯片来产生各种直流电压供电路使用,虽说是“地线”(电路板上人为的“地”端),但对于市电网来说,同样存在触电的危险性,不要随意触摸。修理时最好用带双联开关,电流10A以上的专用排插。平时使用时,也最好用带开关,电流10A以上的排插,不用时由开关切断电源,不要用插拔插头的方法,因插拔过程中,往往容易因接触不良打火,引起高压或大电流冲击而损坏用电器,现实中也不乏此类现象,往往有人诉说:昨天还用得好好的,怎么今天插上就不能用了。附待机时各IC引脚、接口的电压值和有关接点的波形图(见图 4),供检修时参考。

网友评论